راهنمایی فنی خرید تیوپ لیزر های CO2 پرتوان

در بازار شرق آسیا و خاورمیانه سه نوع تیوپ (Discharge tube) به فروش میرسد؛

نوع اول، تیوپ دست دومی است که از روی رزوناتور باز شده و احتمالاً با تیوپ نو تعویض شده است. طبق گفتهی فانوک تیوپ میباید هر ۱۸.۰۰۰ ساعت یکبار تعویض شود اما در شرایط عادی که پاورها تنظیم باشند و گاز آلودگی خاصی نداشته باشد و طبق مشخصات درخواستی فانوک تهیه شده باشد تیوپ گاه میتواند تا ۴۰.۰۰۰ ساعت هم به کار خود ادامه دهد. با توجه به قیمت بالای این قطعه و تعداد بالای مورد استفاده در لیزرهای فانوک گاه این قبیل تیوپها در بازارهای کشورهای توسعهنیافته با قیمت نازل به فروش میرسند.

نوع دوم، تیوپ دست دومی است که در شرکتهای مطرح امریکایی یا اروپایی تغییر وضعیت (reconditioned) یافته است (بازبینی و تمیزکاری ویژه شده است). این دسته تیوپها در بازار کشورهای توسعه یافته هم مشتری خود را دارد.

نوع سوم، تیوپ نو که غالباً طبق سفارش (By order) به فروش میرسد.

لیزرمیزر زنجیرهی تأمین قویای دارد و از تیوپهای نوع اول و دوم همواره اجناسی موجود دارد و نوع سوم تیوپ را طبق سفارش و زمان تحویل یک ماهه تأمین میکند.

⚙️ کاربردهای لیزر: خطاندازی (scribing) شاتون

شاتون موتور میبایست سبک و محکم باشد و تلورانس بالایی با بلبرینگ میللنگ داشته باشد تا مکانیزم طول عمر بالایی داشته باشد.

در ابتدای اختراع این مکانیزم میللنگ روی میلهی ریختهگریشدهای سوار میشد که جداگانه ماشینکاری شده بود، بنابراین فقط یک جفتشدگی دقیق میتوانست تولرانس مورد نیاز را ایجاد کند. اما چون این فرآیند مستلزم دو ماشینکاری جداگانه بود، نتیجهی نهایی همیشه تولرانسی کمتر از مقدار درخواستی ایجاد میکرد.

متالوژی پودری گزینهی بهتری است. در این روش در ابتدا بلبرینگ پایینی روی کل شاتون سوار میشود و سپس ماشینکاری انجام میشود.در اینجا لیزر به کمک میآید و دو خط در نقاط جدایی دو سویی که میباید باز شود ایجاد میکند. شاتون زیر پرس از قسمتهای خطاندازی شده به دو قسمت جفتشده که میتوانند پس از شکسته شدن دوباره به هم پیچ شوند شکسته میشود.

خطاندازی لیزری استرس بسیار کمی ایجاد میکند که آمادگی شکستی خوب با کشیدگی (elongation) نزدیک به صفر را دارد.

⚙️ کاربردهای لیزر: جوش پرتابگر (Initiator) ایربگ خودرو

پرتابگر ایربگ خودرو نیازمند جوش ظریفی روی دیوارهی نازک خود هست که برای عملکرد صحیح و طول عمر طولانی ایربگ فوقالعاده حیاتی است.

تنها زمانی که عمق نفوذ و پهنای جوش مناسب ایجاد شود این اطمینان حاصل میشود که جوش به قدر کافی مستحکم است و میتواند در زمانی طولانی ویژگیهای درخواستی را برآورده کند.

مقدار کل گرمای ورودی در طول فرآیند میباید کاملاً تحت کنترل باشد، چرا که اگر اجزا به نحوی نامناسب مونتاژ شوند یا گرمای بیش از حد اعمال شود میتواند سبب انفجار مواد داخل ایربگ شود.

لیزرهای فیبرنوری پالسی با توانایی بالا در کنترل مشخصات پالس مانند پهنای پالس، زمان پالس و زمان کاهش شیب توان (ramp down time) گزینهای مناسب برای انجام این عملیات حساس هستند.

امروزه لیزرهای فیبر پالسی بهترین گزینه جهت انجام خطاندازی شاتون هستند. انرژی در واحد پالس بالا و قطر لکهی کم میتواند خطوطی بسیار ظریف تولید کند.

سرعت خطاندازی لیزری شاتون در صنعت امروزه چیزی میان ۱ تا ۳ متر بر دقیقه است که زمان خطاندازی هر طرف را به چیزی حدود ۰.۵ تا ۱ ثانیه میرساند.

زمان کل فرآیند از جایگذاری قطعهی اول تا جایگذاری قطعهی دوم (part-to-part time) چیزی حدود ۳ تا ۵ ثانیه است.

معمولاً از گاز هوا یا اکسیژن برای کمک به فرآیند سوراخکاری به صورت هممرکز با پرتو استفاده میشود.

⚙️ کاربردهای لیزر: جوش انژکتور سوخت

انژکتورهای سوخت قطعاتی بسیار دقیق هستند که ساختشان مستلزم ایجاد جوشهایی ظریف است.

اِعمال گرمای بیش از حد یا تغییر شکل در اثر عملیات نامناسب میتواند نرخ انتقال سوخت یا الگوهای پاشش را دچار مشکل و قطعه را ضایع کند.

پرتو لیزر به دلیل قابلیتهای بالای کنترلی و امکان کنترل کمنظیر HAZ گزینهای بیبدیل در انجام این جوش است.

انژکتورهای سوخت خودروهای دیزلی و بنزینی میتوانند با لیزرهای فیبر نوری با توانهای ۲۰۰ تا ۵۰۰ وات و به روش پیوسته جوش داده شوند.

زمان جوش هر قطعه چیزی حدود ۰.۷۵ تا ۲ ثانیه است و زمان کل فرآیند تولید یک قطعه تا جاگذاری قطعهی بعدی (part-to part time) چیزی حدود ۳ تا ۵ ثانیه است.

در کاربردهای رباتیک و استفاده از هد جوش از راه دور (remote welding) این زمان کمترین مقدار است، اما میبایست از توانهای بالاتر استفاده کرد.

آلیاژهای مختلفی در این انژکتورها استفاده میشود. استیلهای فریتی مثل ۴۰۵، ۴۳۰ و ۴۳۰F و خانوادهی آلیاژهای هسته کرومی، برای جایی که القای مغناطیسی مورد نیاز است، ترجیح بیشتری دارند.

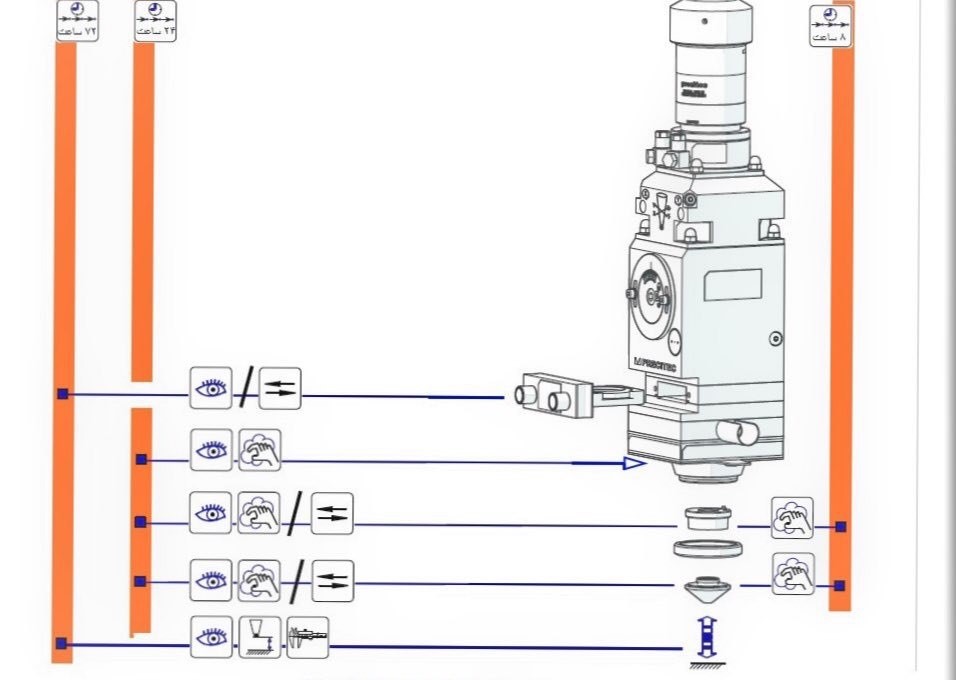

چند توصیهی مهم در رابطه با نگهداری هد برش لیزرهای فیبر نوری

🤏🏼 ورودی و خروجی آب خنک هد برش را هفتگی با دست لمس کنید و سعی کنید نسبت به فشار آب نرمال درون لولهها حس لامسه پیدا کنید.

🕵🏼♀️🧻 قطعهی سرامیکی و نازل را روزانه چک کنید و با دستمال پارچهای مرطوب تمیزکاری کنید.

سطح کناری روزنهی نازل میبایست تخت باشد و رزونه حالت گرد خود را در اطراف حفظ کرده باشد. به هیچ وجه از سرامیک ترک خورده یا لبپر استفاده نکنید.

🕵🏼♀️ حداقل سه روز یکبار در برش ورقهای نازک و روزانه در برش ورقهای ضخیم شیشهی محافظ را چک کنید و در صورت نیاز با استون و جاروبک مخصوص در زیر نور کافی آن را تمیز کنید.

️ مراقبت کنید که جای کارتریج شیشهی محافظ باز باقی نماند و آلودگی به درون هد نفوذ نکند.

نازل را با دست باز و بسته کنید. هنگام بستن نازل از زور معمولی دست اضافه کنید. نیاز نیست نازل خیلی سفت شود، این کار میتواند به قطعهی سرامیکی آسیب برساند.

⚙️ اصول نگهداری لیزر فیبر نوری

❄️ چیلر

قسمت اول- آب 💧

- زمان تعویض آب 🚰

استانداردسنجی سلامت آب چیلر به صورت آماری و با ضریب حساسیتهای مختلفی انجام میشود. اگر به دنبال استانداردهای سختگیرانه هستید توصیهی فانوک را جدی بگیرید که خواهان تعویض هر سه ماههی آب چیلر رزوناتورهای فیبر نوری است.

- بررسیهای دورهای 🔦

به صورت هفتگی کیفیت آب را به شکل ظاهری چک کنید: آب باید شفاف و عاری از زنگار باشد.

بهتر است فیلترهای ذرات را با هر بار تعویض آب چیلر عوض کنید.

- مشخصات آب 🔎

آب مناسب برای دستگاه برش لیزری فیبر آب مقطر (distilled water) است. اما از آب مقطری استفاده کنید که دیونیزه نشده باشد. آب دیونیزه احتمال ایجاد خوردگی را افزایش میدهد.

- جلوگیری از جلبک و یخزدگی ❗️

برای جلوگیری از تجمعات باکتریال در مسیرهای آب به میزان ۱۰ درصد حجم مخزن و برای جلوگیری از یخزدگی به میزان حداکثر ۳۰ درصد حجم مخزن اتانول به آب چیلر اضافه کنید.

️ عدم انجام به موقع سرویسهای دورهای میتواند صدمات سنگینی به دستگاه وارد کند.

⚙️ اصول نگهداری لیزر فیبر نوری

❄️ چیلر

قسمت دوم- عملیات عمومی 🛠

- کنترل دمای محیط 🌡

اگر دستگاه لیزر در محیطی کار میکند که تغییرات دمایی بالایی در طول شبانهروز دارد بهتر است با تعبیهی وسایل سرمایش و گرمایش مناسب و عایقبندی محیط گرادیان دمایی را کاهش دهید.

اگر دمای کارگاه نسبت به تغییر فصول تغییرات کلی دارد دمای آب درخواستی از چیلر را در تابستانهای گرم ۲ تا ۳ درجه افزایش و در زمستانهای سرد ۲ تا ۳ درجه کاهش دهید، دمای رفرنس معمولاً ۲۵ درجه است.

در لیزر فیبر بهتر است از چیلرهای دودمائه استفاده شود و دمای سر فیبرنوری توسط کنترلی هوشمند و در قیاس با دمای محیط به صورت مداوم تنظیم شود تا از تشکیل شبنم در خروجی فیبرنوری جلوگیری شود.

چیلر گرمای آب درچرخش در دستگاه را گرفته و این گرما را از طریق فن بالای کوندانسور به محیط منتقل میکند. در کارگاههای کوچک با سقف کوتاه ضروری است تا در فصول گرم گرمای ایجاد شده به وسیلهی کانالکشی به محیط بیرون از کارگاه هدایت شود.

- بررسیهای دورهای عمومی 🔦

همانطور که گفته شد معمولاً فنهایی قوی در قسمت فوقانی چیلر تعبیه میشوند تا گرمای تولید شده در کوندانسور را به بیرون از کابین چیلر انتقال دهند. فرآیند زمانی به درستی انجام میشود که چیلر از درهای کناری بتواند به خوبی مکش هوا را انجام دهد. بدین منظور لازم است: ۱- در اطراف چیلر فضای خالی کافی وجود داشته باشد. ۲- فیلترهای تعبیه شده روی درهای کناری ماهانه تمیزکاری و سالانه تعویض شوند. ۳- به صورت دورهای، به خصوص در آستانهی فصل گرم، کوندانسور با هوای فشردهی تمیز و خشک، که توسط تفنگی پرفشار متصل به مخرن تأمین میشود، تمیز شود. ضروری است این عملیات زمانی انجام شود که فن بالای کوندانسور در حال کار باشد تا گرد و خاک برخاسته به پایین برنگردد.

️ عدم انجام به موقع سرویسهای دورهای میتواند صدمات سنگینی به دستگاه وارد کند.

⚙️ محافظت در برابر اشعه

طول موج لیزرهای فیبر نوری در محدودهی مادون قرمز قرار میگیرند که نامرئی است. طول موج لیزر CO2 هم در همین محدوده قرار میگیرد اما ۱۰ برابر طول موج لیزر فیبر است. به همین علت جذب طول موج لیزر فیبر در فلزات و همچنین چشم انسان بیشتر است تا طول موج لیزر CO2. در دو سال اخیر با افول اوضاع اقتصادی کشور لیزرهای بدون کابین در کشور رواج فراوانی یافتهاند. این لیزرها استاندارد اتحادیهی اروپا را دارا نیستند و بازگشت اشعه از سطح ورق به خصوص در فرآیند پیرسینگ و برش ورقهای بازتابندهتری مثل آلومینیوم و مس در صورت برخورد با چشم اپراتور میتواند لطمات جبرانناپذیری به بار آورد. الزام اپراتور به استفاده از عینک استاندارد که لایهنشانی ضد اشعه IR با چگالی پرتو (OD) مناسب داشته باشد حداقل کاری است که میتوانیم برای افزایش ایمنی محیط کار انجام دهیم. گام بعدی استفاده از فیلتراسیون برای جداسازی ذرات ریز معلّق و گازهای سمی از محیط کارگاه است. بیایید به جان و سلامت آدمیان احترام بیشتری بگذاریم